目次

はじめに:新時代の品質保証が求める課題意識と実践

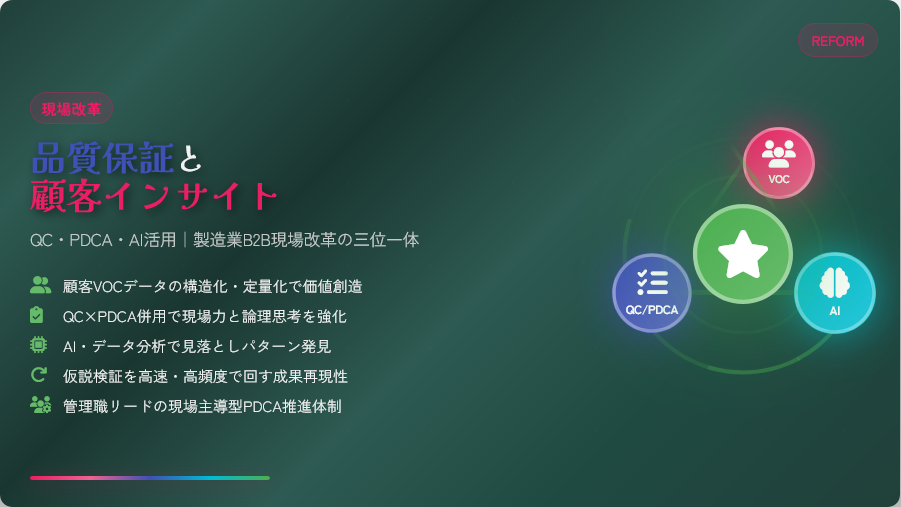

製造業B2B企業において、品質保証・品質管理責任者が直面する最大の課題は、「顧客視点での品質改善」と「現場に根差した仮説検証型プロセスの確立」です。QCストーリーやPDCAの本質的な運用、さらにはAI等のデータ活用が、品質競争を勝ち抜くための標準となっています。アフターコロナ環境やサステナビリティ重視の経営課題を視野に入れた品質保証体制への転換が急務です。

顧客インサイトを核とした品質保証活動

顧客の声を起点とした問題発見・価値創造は、今や製造業B2Bの競争優位の源泉となっています。単なる不良低減だけでなく、現場から拾い上げる顧客要望やクレームデータを継続的に分析し、次なる改善アクションの仮説立案に直結させることが重要です。

- VOC(顧客の声)データの構造化・定量化

- 品質課題の顕在化と優先順位付け

- 顧客ベネフィットを意識した改善シナリオ策定

QCストーリーとPDCAの実践ポイント

QCストーリーとPDCAの併用は、「現場力×論理思考」の両輪を強化するフレームワークです。目的が曖昧な改善活動を避け、数値に裏打ちされた仮説検証を高速・高頻度で回すことで成果の再現性が高まります。

- 問題・目標の明確化

- 原因仮説とデータ解析の統合

- 対策の現場フィードバックと成果検証

AI・データ分析で広がる品質改善の可能性

業務データや工程情報の自動収集・AI解析により、人手では見落としやすい因果関係や予兆パターンの発見が可能となります。製造現場での外観検査AIや、不良傾向の自動アラートは、QCストーリー・PDCAの高度化を推進します。

- 製造データのリアルタイム収集

- 外観検査・品質パトロールの自動化事例

- AIによる不良発生要因の事前察知

現場で即活用できる品質保証・改善アドバイス

- 顧客VOCの現場全体共有と改善サイクルへの定着

- QCストーリーの内製化・ナレッジ共有の推進

- AI・BI分析を活用したKPI管理と早期異常検知体制の構築

- 管理職がリードする現場主導型PDCA推進

まとめと今後の現場展望

顧客インサイト・データ活用・AI導入を三位一体で進める品質保証は、今後の製造業B2B現場の「勝ち筋」となります。QCストーリーとPDCAの深化・現場適用を通じて、社会的価値と事業競争力の両立を実現する現場改革を推進しましょう。