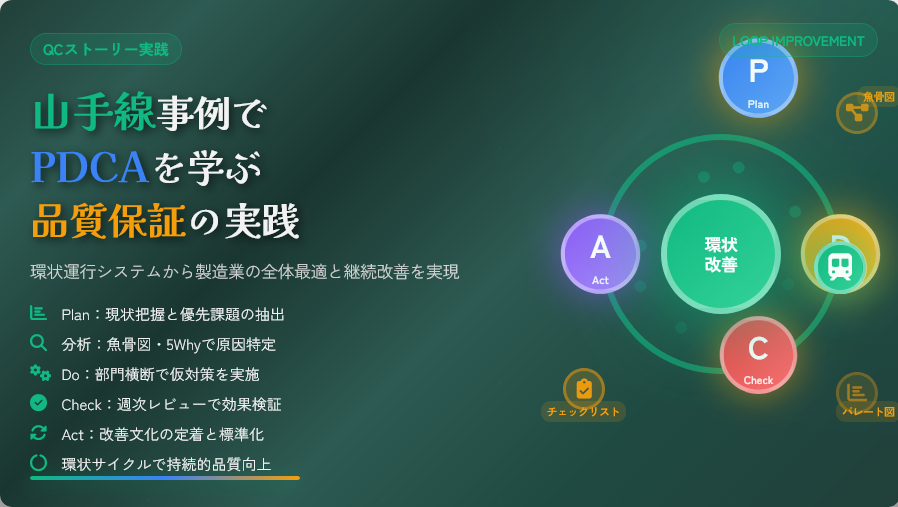

製造業B2Bの品質保証責任者・現場リーダーは、QCストーリー/PDCAの回転遅延、部門間壁、データ活用不足に悩まされます。属人化や前例主義が品質課題を慢性化させ、顧客視点が欠如しています。本記事では、山手線運行事例(29駅、34.5km環状線)を基に、製造業に応用可能なQCストーリー手法を解説。現場即実践ステップで組織改善を実現します 。

山手線事例による品質課題の現状把握

山手線運行動画の実態をQCストーリー「テーマ選定・現状把握」に活用し、工程別不良率・クレームデータを時間帯・駅別に分類収集します。現場ログとKPIを時系列マッピング、パレート図で頻度・影響度の高い優先課題を抽出することでPDCA Plan段階の客観的基盤を構築 。チェックシート活用で伝達ミスを防ぎ、属人化解消を実現します 。

データ収集:現場ログ・KPIを時系列マッピングで工程・時間帯別に定量把握。

現象分類:パレート図で上位課題特定(例: 特定駅遅延相当の不良工程) 。

実務Tips:チェックシートでデータ入力標準化、誰でも再現可能な分析基盤を即構築 。

原因分析と対策立案の実務手法

山手線遅延要因をQCストーリー「分析・対策」に適用し、魚骨図で人・機・法・材を整理、5Whyで多層検証して部品製造工程の不良真因を特定します。現場観察と部門横断ヒアリングを重視、PDCA Do段階で短期・長期対策を効果・コストで優先順位付け 。分析ツール活用で前例主義を排除、再現性ある原因究明を推進します 。

分析ツール 活用法 山手線応用例

魚骨図 4M原因整理 遅延要因の機械・方法異常特定

5Why 多層原因追求 遅延連鎖から根本要因解明

パレート図 頻度・影響度視覚化 時間帯別上位遅延→不良工程抽出

PDCA実行・検証と組織定着策

山手線環状運用の全体最適を品質組織に応用し、クロスファンクショナルチームで週次レビューを実施、チェックリストとKPI共有で伝達壁を解消します。褒賞制度で改善文化を定着、効果検証を徹底 。品質・生産・企画の5人規模チーム運用、1ヶ月PDCAサイクル、事例蓄積・定期教育で持続的品質向上を達成します 。

チーム運用:5人規模で週次KPI確認、部門連携強化 。

検証サイクル:ビフォーアフター比較で成果測定(例: 不良率0.08%→0.008%) 。

定着手法:マニュアル化と生産管理システムで分析継続 。