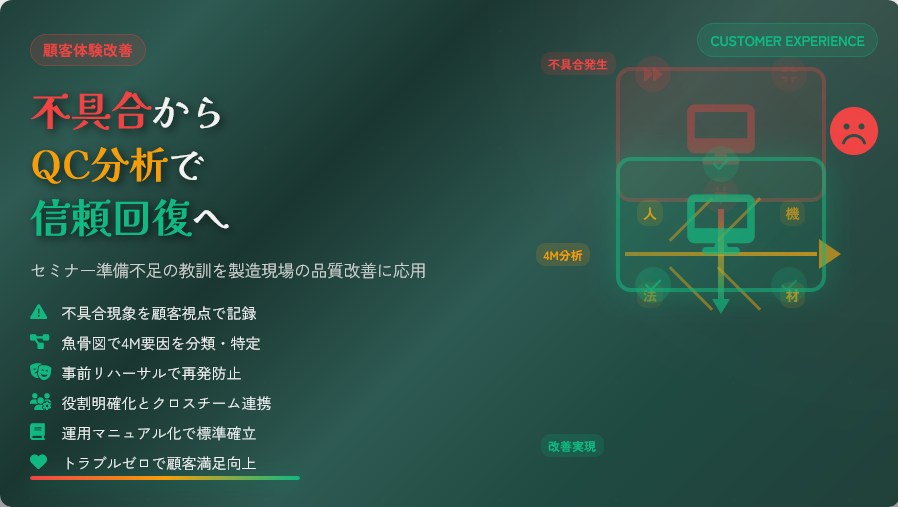

製造業B2Bの品質保証責任者・現場リーダーは、顧客体験低下、準備不足、部門連携不備に直面します。トラブル対応の遅れが信頼喪失を招きます。本記事では、指定動画の動画セミナー不具合事例を基に、顧客視点のQC分析と改善ステップを解説。現場実務で再現性あるPDCAを実現します。

- セミナー不具合の顧客視点現状把握

動画ではスライド自動進捗・画面小化・配線映り込みを参加者目線で記録。製造業B2Bの工程トラブルを同様に観察し、PDCA Planで不満現象を明確化。中身以前に信頼低下する影響を定量把握します。

現象記録:スライドショ不能・PC移動映り込み・対談映像不鮮明

影響評価:購買意欲低下・企業信頼喪失

実務Tips:顧客ノートで日常不満蓄積開始伝達壁を排除し、体験起点分析を習慣化します。

- リハ不足等の要因解析と対策立案

動画分析通り、リハーサル欠如・役割曖昧・機材固定不備・運営手順不明を特定。製造工程に応用し、PDCA Doでフルテスト・スタッフ配置を優先実行。講師運搬不要の環境整備を提案します。

要因分類:人(講演者・裏方連携不足)、機(配線不安定)、法(マニュアルなし)

対策優先:事前リハ・専用モニター・配信オペレーター

実行計画:トラブルゼロ運用を本番前検証準備体制を強化し、再発防止を徹底します。

- 組織改善実行と信頼回復定着

動画提案のフルリハーサル体制を品質組織に転用。講演・技術・運営のクロスチームで週次確認を実施し、標準運用を確立。顧客満足向上で継続信頼を構築します。

チーム運用:役割明確な小規模レビュー

効果検証:本番トラブルゼロ達成確認

定着策:運用マニュアル化・定期リハ実施組織課題を解消し、持続的顧客体験向上を実現します。